卓兴半导体双臂单板固晶,为显示面板行业增速提质

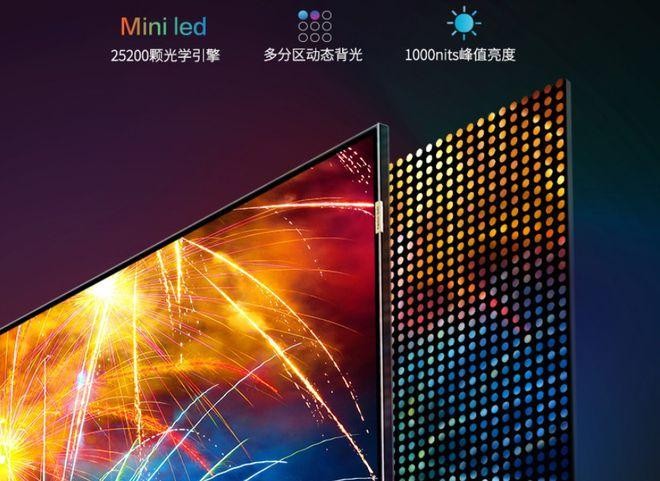

水平的提高,人们对显示器有了更高的要求,超高清4K、8K的大尺寸显示应用成为人们更青睐的选择。为此,LED向微小间距显示发展已成必然趋势,Mini LED逐渐成为行业风口。卓兴半导体创始人曾义强先生分享道:“Mini LED是LED向Micro LED进化的过渡产物,是传统LED的进化与升级。这种进化与升级不仅仅表现在显示性能上,也体现在封装制程工艺上。”

(在卓兴半导体看来Mini LED已然成为趋势)

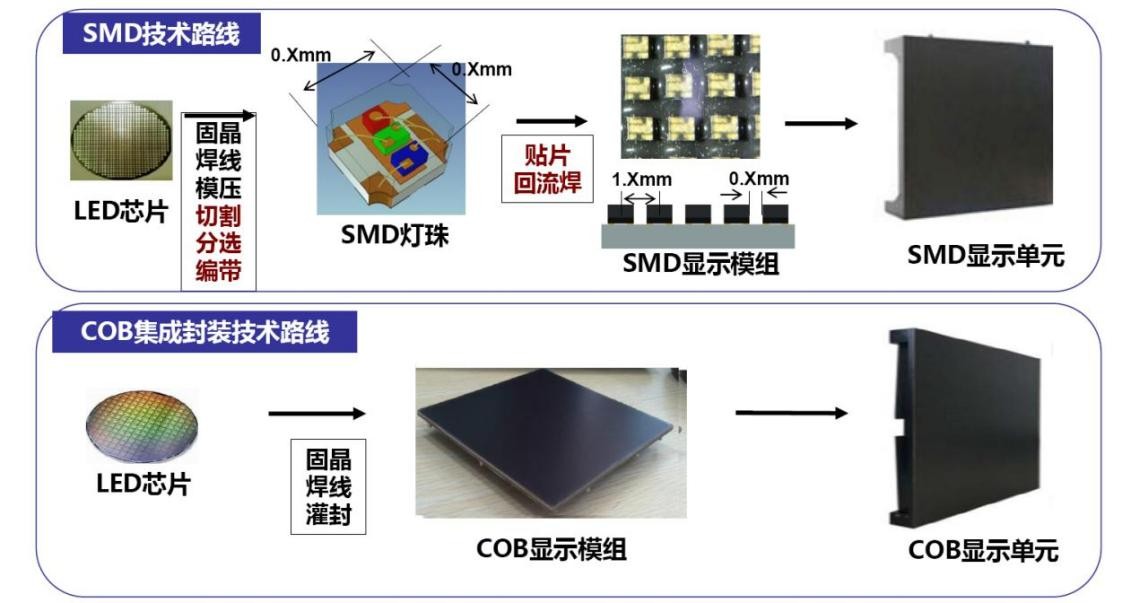

因为原有的SMD封装工艺面临着“天花板”效应,产品间距下探至P1.0以下(微间距)时,单位内的灯珠数量开始成倍增长,传统的贴装工艺再难以满足当前需求。而与之对应的另一种封装工艺倒装COB则凭借性能优势开始崭露头角。据卓兴半导体创始人介绍,COB(Chip On Board)是将LED芯片直接封装在PCB电路板上,相较于传统工艺路线将LED芯片和支架等封装成灯珠,然后将灯珠贴装到PCB上,既节省了封装步骤,又大幅提高了可靠性和产品品质。

(COB与SMD对比图)

倒装COB技术发展对行业市场格局的影响已经成为业内众品牌关注的焦点,卓兴半导体就是其中之一。定位为Mini LED封装制程整体解决服务商的卓兴半导体在倒装COB上重点布局,先后自主研制出了ASM系列固晶机、返修机以及ASP系列转移模组、转塔模组等设备,专门解决Mini LED的固晶、检测、贴合、返修等制程所面临的技术和工艺难题。

(COB正装与倒装对比图·需提供清晰图片)

Mini LED固晶无论是何种技术方案,效率都是需要重点考虑的因素之一。无论是背光还是直显,都需要大量LED芯片,而锡膏又有时效性,一旦锡膏变性后就无法正常固晶。所以单位时间内固晶数量越多,对Mini LED越有利。

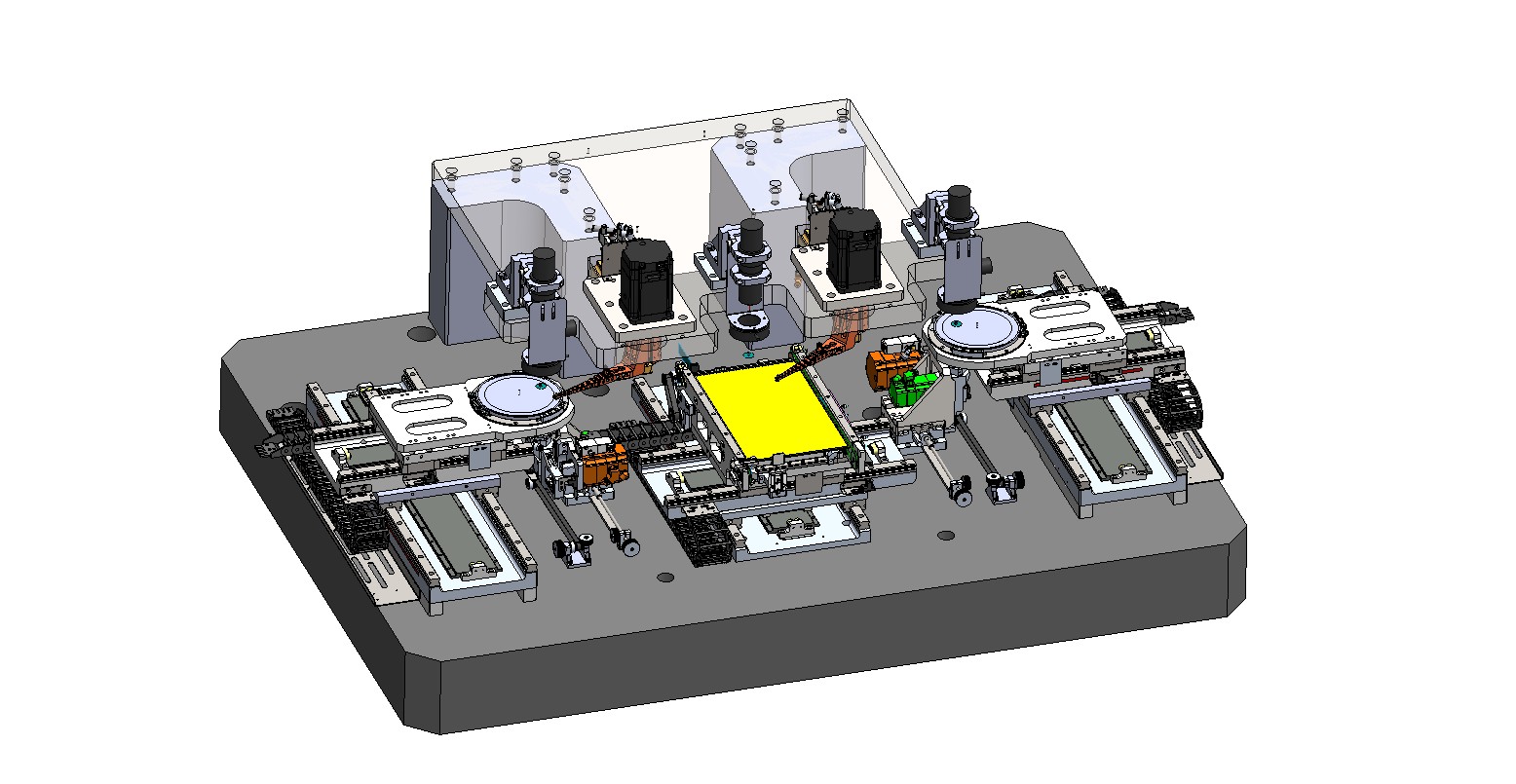

正是基于固晶效率上的考虑,以及目前市场上固晶机存在的问题,卓兴半导体创造性研制出了两套双臂单板固晶模式,分别是双臂单板交替固晶和双臂单板同步固晶。以市面上某知名品牌的双臂双板固晶为例,该固晶机是2个摆臂对应2块基板,同步操作,1块基板上仍是1个摆臂,单位基板上的固晶效率并没有增加,等于复制了一套设备而已。而卓兴半导体的双臂单板交替固晶是2个摆臂对应1块基板,1块基板上2个摆臂交替固晶,这样单位产值明显要高于双臂双板固晶机。

(卓兴半导体双臂单板交替固晶)

另外,卓兴半导体的双臂单板同步固晶,也是2个摆臂对应1块基板,不过这套固晶模式是两个摆臂同时在1块基板上分区固晶,基板1次定位完成2次固晶,效率又要比双臂单板交替固晶更高。因此,单从效率上来看,卓兴半导体固晶机的优势就非常明显。

(卓兴半导体双臂单板同步固晶)

锡膏时效性的限制是客观存在,所以固晶机单位时间内固晶数量越多,基板就可以做得更大,如此一来,Mini LED大尺寸就成为可能,清晰度自然也会水涨船高,人们对于超高清4K、8K甚至更大尺寸显示应用的需求也会更容易得到满足。

(卓兴半导体ASM3603双摆臂交替式固晶机)

与这两种固晶模式相对应的产品分别是卓兴半导体推出的ASM3603双摆臂交替式固晶机和ASM3602双摆臂同步式固晶机,实际贴合误差小于0.015mm,直通良率大于99.99%。精度高、速率快、良率高、固晶范围大是行业对这两款固晶机公认的评价。

(卓兴半导体·Mini LED封装制程整体解决服务商)

封装制程服务商,卓兴技术领头羊!在Mini LED制程面临的良率、微间距和制程效率等问题上,卓兴半导体有了自己的答案,双臂单板固晶模式就是之一。不断超越,精益求精,卓兴半导体以专注、匠心、务实的精神潜心科研半导体技术,为民族半导体事业贡献自己的力量,以期望让全世界的消费者都能享受到卓兴传递的幸福生活。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。